1991年弗里茨·莱夫斯伯格(Fritz Livelsberger)加入优滋担任工厂经理时,他直到两三天后才知道某个生产班的生产情况如何。

“现在,我们只要点一下电脑,就能知道我们在那一分钟内的效率有多高,”莱夫斯伯格说。他曾是制造业副总裁,也是非官方历史学家,最近从宾夕法尼亚州汉诺威的美国国家航空公司退休。这家总部位于美国的公司。“我们的运营人员对他们所做的事情感到非常自豪,团队很快就接受了CI(持续改进)。从一开始就有很多培训,但每个人都很快看到了大局和好处。”

该公司执行副总裁兼首席供应链官塔克·劳伦斯(Tucker Lawrence)指出,优滋十几年前就开始了目前的持续改进计划,而且没有回头。

“12年前,整个公司有一个人致力于持续改进,”他回忆道。“现在我们有一个10人的团队,完全专注于这个项目。”

他说,总的来说,持续改进包含三个综合支柱。首先,它是关于人员和流程的,特别是对长期终身员工进行精益生产和六西格玛原则的培训。下一个支柱涉及设备性能和可靠性,从反应性维护方法到预防性维护方法。最后一部分将质量和食品安全与总体生产维护方法和安全质量食品(SQF)认证联系起来。

劳伦斯说,“我们正在创造一个批次到另一个批次、一条生产线到另一条生产线、一家工厂到另一家工厂的一致性。”“你永远不会停止持续改进,机会总是存在的。”

如今,这家上市公司拥有大约3300名员工,其中许多人在位于宾夕法尼亚州、阿拉巴马州、亚利桑那州、伊利诺伊州、印第安纳州、路易斯安那州、马萨诸塞州、密歇根州和华盛顿州的15家工厂工作。

每周,这些工厂生产超过550万磅的薯片、椒盐脆饼、奶酪零食、玉米片、派对混合、猪皮、蔬菜零食等。

这些产品在全国范围内以一系列“力量”品牌销售,其中包括Utz、On The Border薯片和蘸酱、Good Health、Boulder Canyon、Hawaiian Brand和Zapp’s等等。

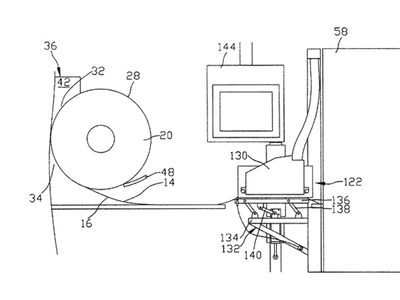

具体来说,工厂依赖于Redzone,这是一种制造执行系统(MES),通过测量停工时间、生产率、风味一致性和其他因素等关键性能指标来提供实时性能数据,以提高效率并确定运营问题的根本原因。

劳伦斯说,“如果没有一个MES系统来捕捉这些东西,你只能在持续改进方面走这么远。”“我们可以通过电子方式记录检测结果、批号、批号、调味料类型和我们使用的薄膜等一切信息,并将这些数据与产品的一致性和食品安全联系起来。”

他说,下一个持续改进的步骤将是实施其可靠性模型,该模型衡量设备性能指标,以帮助确定为什么某台机器有如此多的工作订单或需要额外的更换部件。

Livelsberger先生指出,零食制造业在很短的时间内取得了长足的进步。

他说:“以前,在达到目标包重等方面很难做到精确。”“现在我们在大多数包装业务中都在1克以内。这就是今天的设备比我刚加入公司时要精确和高效得多。”

劳伦斯说,最近,该公司投资了机器人技术,将各种包装的生产自动化,甚至还在探索如何将人工智能融入到运营中。

“你不希望技术每天都做完全相同的事情。你希望它能做些不一样的事情,”劳伦斯说。“我认为,创新和技术的出现正在以非常快的速度发展,在不久的将来会给我们带来更多帮助。”

从制造业的角度来看,莱夫斯伯格说,工厂管理层常常怀念过去的美好时光,但他们意识到时代已经变了。

“你在不断地改进系统,让它变得更好,”他说。

本文节选自《烘焙与零食》杂志2021年10月号。要阅读Utz Brands的完整报道,点击这里.