我们在手机应用上追踪我们的家人。我们用数据芯片技术找到走失的宠物。同样,配料处理系统的最新进展提供的数据不仅可以跟踪原材料的位置,还可以跟踪配料的表现趋势。

知道要跟踪什么不仅仅是最基本的问题。

弗雷德·d·普宁公司工程副总裁达伦·亚当斯说:“这不仅仅是原料的问题,它是什么,它在配方中有什么作用?它是否在多个地方使用,使用的数量是多少?”

销售和市场总监Shick Esteve表示,不仅要关注变量,还要关注高科技系统由此产生的数据,这一点很重要。

他说:“我们的想法是,你可以捕捉原材料的批次信息,在某些情况下,将其与已完成的批次联系起来,或者在连续操作的情况下,将其与生产发生的一段时间联系起来。”

所有这些问题都得到了解答,食材在整个生产过程中经历了一系列阶段,从收到食材开始,经过储存、加工,然后作为成品包装和分销。从一个阶段到下一个阶段的每一次转移都是一个检查点,用来监控原料的去向,保持无缝的生产计划,控制质量,或者有效地管理召回。

按计划进行

即使不考虑最坏的情况,配料处理系统的数据技术也可以让事情顺利高效地进行下去。

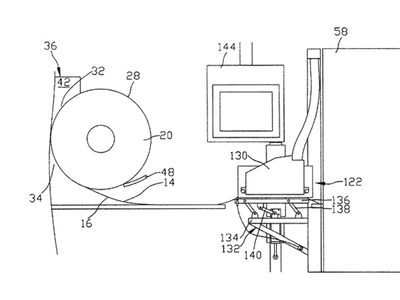

齐柏林系统公司的生产资源信息系统管理应用软件(PRISMA)可以从原料进入面包店开始跟踪。

齐柏林系统美国公司系统软件经理Ed Ryon表示:“当原材料进入系统时,来自面包师E.R.P.系统的批号数据和相关数量可以链接到PRISMA位置,包括在加工过程中存储的筒仓、箱、罐或分段区域。”

通过这样做,配料处理系统成为面包店整体流程中不可或缺的一部分。

“当从E.R.P.系统收到生产订单,并在PRISMA中安排生产时,生产产品的活动可以与特定客户的销售订单相关联,甚至可以与可能生产库存的内部订单相关联,”莱恩说。

最基本的好处之一是在调度生产时减少人为错误。

“错误可能会发生,比如把一个数字转了位,或者从一个报告转到另一个报告时错了一行,”斯特里克说。他指出,Shick Esteve的清晰过程管理(AIM)系统直接连接到面包店的E.R.P.,以消除可能导致数据扭曲的人为错误。

另一个好处与库存控制有关。

亚当斯说:“我们发现人们感兴趣的一件大事是,通过电子方式将一种成分输入系统,以便它有一个有效期。”“这使得先进先出的跟踪成为可能。它使面包师能够保存可能在假期等停机时间过期的食材,并节省食材储存的成本。”

Pfening与第三方程序员合作,他们开发接口甚至移动应用程序来帮助流程管理。

亚当斯说,“当一种食材数量不足,需要重新订购时,可以通知库存主管或负责订购或运送食材的人。”

在制作过程顺利进行时,按部就班可以让面包师放心,但在出现问题时也能有所帮助。

关注质量

面包师天生就是完美主义者。每一种产品都必须每次都符合每一项质量规格。成分系统不仅可以帮助跟踪可能影响质量的趋势,而且现在还可以使用批量跟踪来确定哪些特定批次或成品受到与特定成分相关的问题的影响。

AZO总经理Chuck Kerwin说:“如果你真的担心你的产品质量,并想要确保它的一致性——你发送给客户的东西一直都很好,符合一定的高质量标准——花时间和精力真正跟踪你的成分并关注它们是有道理的。”“我们现在看到的是,你可以提供分析设备,可以监测面粉中的水分和灰分含量或温度,并测量糖系统的白垩度,以帮助调整或保持向搅拌机输送一致的配料。”

数据不仅仅是事实和数字。当正确采集和分析时,它可以帮助面包师确保无论外部变量是什么,每次都能以相同的条件送到搅拌机。

Shick Esteve的Clarity Process Management和Clarity IIoT与新的和现有的自动化配料处理系统集成,以管理与配方和批量管理、过程控制、生产计划和批量跟踪相关的数据。

“当我们在系统中记录和监控数据时,我们可以为这个过程提供重要的信息,”Stricker先生解释道。“比如说一种特定的原料太热或太冷;因为数据就在仪表板上,所以你可以很快得到这些数据。”

有了将配料处理数据与面包店的M.E.S.系统相结合的能力,就有可能将整个过程的所有元素结合在一起。Bühler的WinCos技术还提供实时和历史数据,可以与面包店的M.E.S.系统相关联,以监控质量和一致性。

“如果你有数据显示过程中的变化,这将使你能够分析这些变化,”Bühler集团烘焙和配料处理销售客户经理约翰·亨特说。“这让你有能力利用数据进行改进。当我们在一个全自动系统中跟踪配料时,我们显然会对配料进行处理,这样我们就可以在要求的公差范围内进行检查并观察重量。”

跟踪与追踪

虽然技术进步为调度和质量保证提供了新的机会,但重要的是要记住,数据也可以增强传统的批量跟踪。

这种类型的跟踪带来的最大好处是,如果发生召回,可以减轻后果。

AZO销售经理Kevin Pecha说:“当交易报告发生时——从接收开始一直到成品——你会有交易来往于M.E.S.系统,以跟踪所有的成分,包括它们的位置和包裹被发送的位置。”

“这样一来,如果你不得不进行召回,你就会知道包含特定成分的批次或批次,以及它的批号,”他补充说。“这与工厂车间和M.E.S.系统之间的持续沟通有关,这样你就能知道,当你收到一件正在加工的产品时,它会向M.E.S.报告。这样,你就能很好地记录批号在哪里,以及它进入了哪个成品。”

在过去,召回会影响大量的产品,这对公司的品牌是一个潜在的打击。一种掺假的成分或错误的标签就可能导致消费者的怀疑,产品就会被浪费掉,即使是那些没有直接受到影响的产品。今天,配料处理系统不仅可以跟踪批次,还可以跟踪这些批次内的具体生产运行。

亚当斯先生指出:“现在,如果你发现了一个问题——无论是与卫生有关还是与配料召回有关——你可以把它隔离在垃圾箱里,而不是把收到的所有东西都隔离出来。”“它可以把很多东西分开一点。”

在召回的情况下,Bühler的WinCos系统为面包师提供了方便的信息,从成品开始,追溯使用的成分和来源。

亨特说,“在如何快速分析这些信息并对客户做出回应方面,我们变得越来越有效。”“这是一个公平的问题:‘如果某种成分有问题,我把它放在了哪些产品中?’”

同样,齐柏林的PRISMA企业资源规划接口允许与E.R.P.和M.E.S.系统无缝集成,使数据易于访问,这在召回情况下派上用场。当PRISMA系统将原材料按比例从存储位置移出时,原材料和批号与被按比例的数量一起被记录下来,然后从批号中扣除。

“这使得数据库能够提供一个容易访问的记录,记录原材料来自哪批,以及完成特定订单的批次,”莱恩指出。“这提供了自上而下的供应链可追溯性。”

除了通过数据的可追溯性,面粉等成分在系统中的传播方式可以确保食品安全,甚至帮助面包师符合FSMA标准。

一些面包师可能已经听说他们的流程如何将面粉运送到筒仓,以及任何可能不符合FSMA精神的可追溯性问题的潜在风险。

佩查说,“如果在新原料被放进去的同时,旧原料被放回筒仓顶部,就很难确定批号。”

为了解决这些问题,AZO设计了一种单向真空系统,不允许灰尘回到筒仓的原始源头。

“鳞片有自己的过滤系统,可以将粉末从空气中分离出来,”佩查解释说。

对于现有的系统,AZO开发了一个并行系统,其中包括一个从筒仓到混合器规模的二次回路,然后返回到同一传输线上的中间接收器。

佩查说,“如果有灰尘被放回输送线上,它就与输送系统隔离了。”

闭环可以让面包师在进入过程时专注于追踪高质量的散装配料。

本文摘自《中国日报》2019年11月号烘焙和零食.要阅读整个关于配料处理的专题,点击这里.